精益生產諮詢輔導項目

[輔導時間] :1個月、3個月、半年、一年、三年,經診斷後根據企業實際情況量身定制諮詢方案;

[聯絡電話] :0769—22314697 [聯絡傳真] :0769—22314977

[公司信箱] :addazb@126.com [公司網站] :http://www.adda99.com

[聯繫部門] :東莞艾德管理諮詢有限公司 [公司地址] :東莞市東城中心輝煌商務大廈4樓C20

何謂精益生產方式 Lean Production 為什麼同樣的零部件,生產同樣的產品,豐田公司的利潤卻超過通用、福特、克萊思勒三家公司利潤三倍的總合?這到底是什麼原因呢?

豐田喜一郎於1937年8月28日,從豐田佐吉開辦的豐田自動織機製作所獨立出來,成為一家擁有1200萬日元資本金的新公司“豐田自動車工業株式會社”。

社長豐田喜一郎與副總裁大野奈一於1954年在管理方面引進了一系列的全新生產方式, 這一方式實際上就是豐田喜一郎率先宣導的“零部件應在正好需要的時間以正好需要的數量到達正好需要的位置(Just in Time)”。隨著50年的逐步完善及成長,終於發展成豐田生產系統(TPS─Toyota Production System)。

2003年豐田公司利潤已超過通用、福特、克萊思勒三家公司利潤三倍的總合.每部車利潤達2000美金.遠遠超過通用每部車利潤192美金及福特公司每部車賠18美金.致今豐田公司已躋身於世界第二大汽車製造公司.

精益生產(Lean Production,簡稱LP)是因為日本汽車業本世紀在世界地堀起,美國麻省理工學院根據其在“國際汽車項目”研究中,基於對日本豐田生產方式(Toyota Production System)的研究與總結,以及對美國汽車工業的反思與總結,提出的一種生產管理方法。其核心是追求消滅包括庫存在內的一切“浪費”,並圍繞此目標發展了一系列具體方法,逐漸形成了一套獨具特色的生產經營管理體系。

近年來,精益生產隨著國內企業的發展,與外企的引入,並逐漸為國人所知。只的因為不同的理解與側重點的不同,也有人稱之為“JIT生產方式”“零庫存生產方式”“NPS生產方式”“看板生產方式”等。隨之而來追風推行者也不在少數。但目前真正有成功果實的,或者持續進行下去的卻很少。原因除理論研究工作與實務操作不協調外,也有生產模式改革決心不夠、推行方式不對、對精益生產理解錯誤等原因。

諮詢師在專案中的角色與輔導方法:

精益顧問的作用類似武術教練。你無法在教室裡或從50頁厚的長篇報告中學會武術。唯有每日不斷練習、通過與對手實戰中磨練技術以及教練的悉心指導才可能掌握武術精髓。

同樣,學習精益管理也需要針對運營現狀和競爭對手的挑戰,通過經常實踐來磨練你的技能。我們的工作是通過指導、啟迪工作的新思路和不斷挑戰你固有思維來不斷改進績效,從而幫助你實現卓越運營。

我們大部分工作的中心是幫助你通過實踐學習精益改善,以此不斷提升運營績效。為達此目的我們採用下列5種方式:

1. 教育和傳播:通過課堂學習和現場觀察活動構建精益核心理念的認識和轉變。

2. 實踐性培訓:通過精益原理和工具的實踐經驗來加深理念的理解。

3. 現場改善:通過長度不等和形式各異改善實戰來獲得快速的突破性改進。

4. 目視管理:通過建立目視管理系統使績效現狀和存在的問題一目了然。

5. 評估審核:通過日常檢查和實踐建立評估審核機制。

對你的業務運作方式我們沒有先見之明,但我們具有相當廣泛的行業工作經驗。

精益思想適用範圍:精益生產現場、精益管理流程、精益物流、精益辦公、5S現場管理、工廠採購與供應鏈管理、設備全面維修保養(TPM)、生產效率提升、降低成本等;

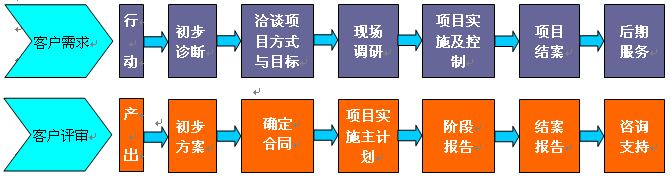

精益生產專案諮詢流程:精細策劃管理 — 準確控制成本 — 合理改善效率